Πολυεστερικό σκάφος στο μικροσκόπιο

Πολυεστερικά σκάφηGRP το DNA των πολυεστερικών σκαφών

Μέρος Β

Του Ιάσονα Θαλασσινού

Είναι το παρελθόν, το παρόν και το μέλλον. Όπου και να στρέψουμε το βλέμμα μας γύρω, σίγουρα θα δούμε κάποιο αντικείμενο κατασκευασμένο από το… θαυματουργό σύγχρονο συνθετικό υλικό. Τα αρχικά GRP είναι γνωστά σε όλους τους φίλους της θάλασσας και αντιπροσωπεύουν το υλικό κατασκευής των πλαστικών σκαφών. Τι είναι όμως στο βάθος του αυτό το υλικό, πότε ξεκίνησε η χρησιμοποίησή του και ποια είναι η εξέλιξή του;

Ίνες άνθρακα (Carbon Fibres)

Στα μέσα της δεκαετίας του ?60 ήταν γνωστό ότι η σχετικά χαμηλή ακαμψία του γυαλιού σε σχέση με τα μέταλλα, ήταν το μεγάλο εμπόδιο στην περαιτέρω ανάπτυξη των συνθετικών υλικών. Οι έρευνες λοιπόν, είχαν επικεντρωθεί στη δημιουργία ενός πιο εύκαμπτου υλικού, τουλάχιστον 3-5 φορές πιο εύκαμπτου από το γυαλί. Η αλλοτροπική ιδιότητα του άνθρακα, δηλαδή να εμφανίζεται σε πολλές μορφές, ήταν ιδιαίτερα δελεαστική και συγκεκριμένα με την αναλογία του Young για το γραφίτη Wiskers (το όνομα ενός κρυστάλλου άνθρακα), που έφτανε τα 68 GPa. Στη συγκεκριμένη περίπτωση έχουμε ένα φύλλο από άτομα άνθρακα διαμορφωμένο σε μια εξαγωνική διάταξη, «κουλουριασμένα» γύρω από τον εαυτό τους. Θα μπορούσε κανείς να πει πως η παραπάνω περίπτωση παρουσιάζει μια ατομική τελειότητα σε σχέση με τη διάταξή της στο χώρο, σε αντίθεση με την άτακτη κατανομή των ατόμων του άνθρακα σε ένα κομμάτι κάρβουνο. Η διεύθυνση και κατανομή των ατόμων είναι λοιπόν το κλειδί για την επίτευξη του στόχου.

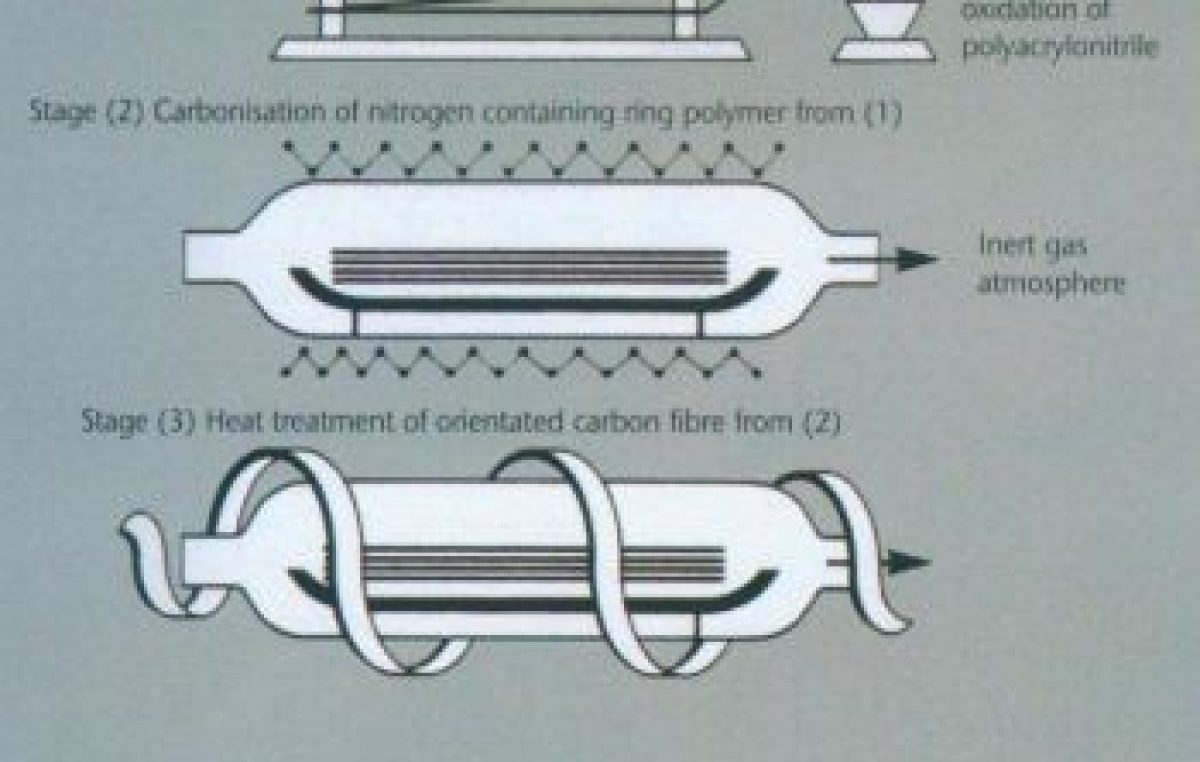

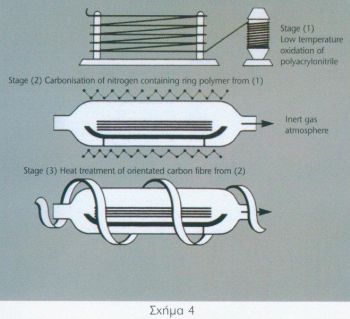

Κατά τη διαδικασία παραγωγής τα υλικά πρέπει να έχουν άτομα τακτικά κατανεμημένα από την αρχική τους μορφή και να διατηρούν τη μορφή αυτή μετά την επεξεργασία τους. Κατά τη διάρκεια πειραμάτων από τους Watt, Phillips & Johnson το 1966, προτάθηκε η χρησιμοποίηση πολυακρυλονιτριλίου, γνωστού ως ΡΑΝ (ΡοΙy-AcryloNitrile). Αντίθετα με όλες τις άλλες συνθετικές ίνες που μπορούν να χρησιμοποιηθούν, δεν μαζεύει, ούτε λιώνει όταν θερμαίνεται, φαινόμενα που υποδηλώνουν την απώλεια της τακτικής διάταξης του υλικού. Αντίθετα, μπορεί να μετατραπεί σε ένα άλλο αζωτούχο νήμα, που προσφέρεται για περαιτέρω ανθρακοποίηση. Μια μάζα, ένα «στουπί» από ίνες ΡΑΝ, περιτυλίγεται γύρω από μία βάση και ψήνεται σε φούρνο με ζεστό αέρα, στους 220º-330º C. Οι ίνες, που αρχικά έχουν λευκό χρώμα, κιτρινίζουν και στη συνέχεια παίρνουν το τελικό μαύρο χρώμα που ξέρουμε. Κατά τη διάρκεια της διαδικασίας απορροφάται οξυγόνο και παρά την εξάτμιση από πτητικά υλικά, υπάρχει μια αύξηση του βάρους του υλικού. Τα αέρια που εξατμίζονται αποτελούνται από υδρατμούς, αμμωνία και μια σημαντική ποσότητα υδροκυανίου. Όταν η διαδικασία απορρόφησης του οξυγόνου έχει τελειώσει, το οξυγονωμένο πλέον νήμα απομακρύνεται από τη βάση του και μεταφέρεται σε δοχεία από γραφίτη για την απανθράκωσή του. Η απανθράκωση γίνεται σε αδρανή ατμόσφαιρα (καθαρό αέρα) σε θερμοκρασία 400°- 1600° C. Κατά την απανθράκωση προκαλούνται στάχτη και κάποια άλλα αέρια. Στο σχήμα 4 μπορούμε να δούμε σχηματικά τη σχετική διαδικασία, από την οποία είναι δυνατόν να παρασκευαστούν τρεις τύποι ανθρακονημάτων.

Τύπος 1, το πιο άκαμπτο νήμα, αυτό που ανακαλύφθηκε πρώτο.

Τύπος 2, το πιο δυνατό νήμα, απανθρακωμένο στην ιδανική θερμοκρασία. Η ακαμψία είναι χαμηλότερη και η δύναμη υψηλότερη. Αυτό έχει σαν συνέπεια το υλικό να επιμηκύνεται περισσότερο πριν σπάσει, κάτι αρκετά σημαντικό στην κατασκευή δομικών υλικών.

Τύπος 3, το πιο φτηνό νήμα. Ακολουθώντας την παραπάνω διαδικασία με βασικό εργαστηριακό εξοπλισμό, μπορούμε να παρασκευάσουμε ένα υλικό με χαμηλότερη μεν ακαμψία, αλλά με αποδεκτή δύναμη. Με την παραπάνω μέθοδο παρασκευής η δύναμη των ανθρακονημάτων μπορεί να βρεθεί αντικειμενικά από ένα μικρό δείγμα μόλις 50 ινών, μιας και οι ιδιότητες μεταξύ τους δεν διαφέρουν. Η μεγίστη δύναμη εφελκυσμού εξαρτάται αρκετά από το μήκος του δείγματος. Όταν το μήκος του δείγματος είναι μεγάλο, η μεγίστη δύναμη φαίνεται να είναι μικρότερη από αυτό ενός μικρότερου δείγματος. Το παραπάνω έχει σημασία, μια και η μεγίστη δύναμη που δίνουν οι παρασκευαστές ανθρακονημάτων, μπορεί να αναφέρεται σε διαφορετικά μήκη δειγμάτων.

Αραμίδια (Levlar, Twaron, Teijin)

Όταν μια αρωματική διαμίνη αντιδράσει με ένα δικαρβολικό οξύ, παράγεται ένα αρωματικό πολυαμίδιο, κάτι παρόμοιο με αυτό που συμβαίνει με το νάιλον. Αν βάλουμε κάποιους περιορισμούς στην παρασκευή του σε σχέση με τη θέση των αμινοομάδων στην ένωση, τότε το αποτέλεσμα είναι γνωστό ως πολυπαραφενυλένο τερεφθαλαμίδιο. Αν το παραπάνω παρασκευαστεί ως νήμα, έχουμε το γνωστότερο σε όλους Kevlar, που ανήκει στην οικογένεια των αραμιδίων. Το αποτέλεσμα δεν είναι μόνον ένα νήμα υψηλής αντοχής αλλά και αυξημένης δύναμης, αρκετά μεγαλύτερης από αυτό του γυαλιού και παρόμοια με αυτό των ανθρακονημάτων τύπου 3. Τρεις είναι οι παρασκευαστές νημάτων αραμιδίου, μεταξύ των οποίων και η Du Pont, που παρασκευάζει το γνωστό μας Kevlar. Συνήθως παρασκευάζονται δύο τύποι αραμιδίου, υψηλότερου και χαμηλότερου βαθμού ελαστικότητας. Ο πιο άκαμπτος (υψηλότερο μέτρο ελαστικότητας), έχει μικρότερη επέκταση πριν κοπεί το νήμα, αντίθετα με το άλλο. Το νήμα με χαμηλό μέτρο ελαστικότητας χρησιμοποιείται σε καθαρά «υφαντουργικές» εφαρμογές, όπως σκοινιά, πανιά, συρματόσκοινα, όπου η αντοχή του υλικού είναι σημαντική στη φυσική φθορά και στον επίπονο χειρισμό σε μηχανισμούς, βαρούλκα, βιτζιρέλα κ.λπ.

Το γεγονός ότι οι ίνες αραμιδίου αποσυντίθενται κάτω από την επίδραση υπέρυθρης ακτινοβολίας, επιβάλλει την επικάλυψη με κάποιο άλλο υλικό. Η σχετικά μικρή πρόσφυση αρκετών πολυμερών στις ίνες αραμιδίου δεν επηρεάζει σημαντικά τη χρήση τους σε σκοινιά και συρματόσκοινα, εκεί όπου οι κάμψεις είναι συνήθεις. Τα νήματα με υψηλό μέτρο ελαστικότητας χρησιμοποιούνται στην κατασκευή ενός σταθερού και άκαμπτου φύλλου αραμιδίου. Οι φτωχές ιδιότητες του υλικού σε πρόσφυση μεταξύ φορέα και ίνας είναι σημαντικές εδώ. Η λύση στο πρόβλημα βρίσκεται στη σωστή επιλογή του φορέα και στον κάπως αυξημένο συντελεστή ασφάλειας κατά τη διάρκεια της κατασκευής.

Ενώ τα υλικά, που μπορούν να χρησιμοποιηθούν ως ενισχύσεις δεν είναι πολλά, η κατάσταση σε σχέση με τους φορείς περιπλέκεται. Υπάρχουν περίπου δώδεκα βασικές οικογένειες πολυμερών υλικών. Το 80% αποτελείται από διάφορες εποξειδικές ρητίνες. Η δυνατότητα να συνδυάζονται στοιχεία από διαφορετικές οικογένειες υλικών για την παρασκευή του φορέα, που θα έχει σαν αποτέλεσμα αυξημένες φυσικές ιδιότητες (προσκόλληση, σκληρότητα κ.λπ.) δημιουργεί εκατοντάδες συνδυασμούς, γι? αυτό απαιτείται προσεκτική εκτίμηση και επιλογή του φορέα. Κατά τη διάρκεια παρασκευής ενός συνθετικού υλικού, οι ιδιότητες του φορέα είναι αυτές που παίζουν σημαντικό ρόλο. Στα αρχικά στάδια, ο φορέας πρέπει να είναι ρευστός και εύκολος στο να δουλευτεί για να εμποτιστούν σ? αυτόν οι ίνες της ενίσχυσης. Ο χρόνος, η θερμοκρασία και η πίεση, στην οποία ο φορέας μπορεί να δουλευτεί σε αυτά τα αρχικά στάδια του συνθετικού υλικού, είναι διαφορετικά σε κάθε φορέα.

Τα πολυμερή υλικά χωρίζονται σε δύο βασικές κατηγορίες:

Θερμοσκληρυνόμενες ρητίνες (Thermosetting resins)

Οι ρητίνες αυτές δένουν μέσω μιας χημικής αντίδρασης που προκαλείται από το γνωστό καταλύτη, όπου η χαμηλού μοριακού βάρους και υγρής μορφής ρητίνη μετατρέπεται σε στερεό υλικό υψηλού μοριακού βάρους και χαμηλής διαλυτότητας. Η αντίδραση είναι μη αναστρέψιμη και συνήθως έντονα εξώθερμη.

Θερμοπλαστικά (Thermoplastics)

Αυτά είναι στερεά υλικά με υψηλό μοριακό βάρος που μαλακώνουν και ρευστοποιούνται όταν θερμανθούν, ενώ κατά την επαναφορά τους στη θερμοκρασία περιβάλλοντος επανακτούν τις αρχικές τους ιδιότητες. Η διαδικασία είναι αναστρέψιμη.

Στην περίπτωσή μας και σε ό,τι αφορά την κατασκευή πλαστικών σκαφών, η βασική κατηγορία, που χρησιμοποιείται είναι αυτή των Thermosetting resins, τις ιδιότητες και συμπεριφορά των οποίων θα δούμε στη συνέχεια. Οι φορείς που παρασκευάζονται από την κατηγορία αυτή επιτρέπουν τη μεταφορά των φορτίων στις ίνες αλλά ο σκοπός τους δεν περιορίζεται μόνο σε αυτό. Ο φορέας προστατεύει την ευαίσθητη επιφάνεια των ινών, που είναι αρκετά ευπρόσβλητες στη χάραξη, δημιουργώντας ένα περίβλημα που τις προστατεύει από την υγρασία, τα χημικά και τη διάβρωση κάθε μορφής. Ο φορέας είναι επίσης αυτός που δίνει τις αυξημένες μηχανικές ιδιότητες στο συνθετικό υλικό και οι οποίες έχουν σχέση με την αντίσταση στις δυνάμεις διάτμησης και εφελκυσμού. Τέλος, οι θερμομηχανικές ιδιότητες του συνθετικού υλικού εξαρτώνται καθαρά από τις φυσικές ιδιότητες του φορέα. Η δυνατότητα κατεργασίας και οι θερμομηχανικές ιδιότητες είναι οι δύο βασικότεροι παράγοντες επιλογής του φορέα. Ιδιότητες όπως το ιξώδες ο χρόνος αποθήκευσης οι συνθήκες και ο χρόνος κατεργασίας έχουν άμεση επίδραση στο κόστος της κατασκευής του συνθετικού υλικού. Σε συνδυασμό με τις θερμομηχανικές και φυσικές ιδιότητες γίνεται και η επιλογή του υλικού.

Πολυεστερικές ρητίνες

Το 95% των ρητινών, που χρησιμοποιούνται στην κατασκευή των πλαστικών σκαφών ανήκουν στους πολυεστέρες. Οι ιδιότητες τους εκτείνονται σε ένα μεγάλο φάσμα, από δυνατές αλλά εύθραυστες σε απότομα φορτία, μέχρι υπερβολικά ελαστικές. Οι πολυεστερικές ρητίνες είναι βασικά ακόρεστοι πολυεστέρες, που παρασκευάζονται με την αντίδραση μεταξύ κορεσμένων και ακόρεστων οργανικών οξέων με μια γλυκόλη, διαλύοντας στη συνέχεια το μείγμα σε ένα χημικό παράγοντα, συνήθως στυρόλιο. Για την κατασκευή ενός φύλλου από FRP η πολυεστερική ρητίνη θα πρέπει από την υγρή μορφή να σκληρύνει σταδιακά, για να είναι εφικτή η εφαρμογή της με τα άλλα φύλλα GRP/FRP. Αυτό επιτυγχάνεται με την προσθήκη του καταλύτη. Οι καταλύτες για τις πολυεστερικές ρητίνες είναι συνήθως σε μορφή πάστας ή υγρού.

Βυνιλεστερικές ρητίνες

Είναι μια σχετικά νέα μορφή ρητίνης που διαφέρει από την πολυεστερική στη μοριακή της σύνθεση. Οι μηχανικές και χημικές ιδιότητες καθώς και το κόστος είναι στα ίδια περίπου επίπεδα με τις εποξειδικές και πολυεστερικές ρητίνες. Αν κατά την παρασκευή χρησιμοποιηθούν αυξημένες θερμοκρασίες και πιέσεις οι μηχανικές ιδιότητες μπορούν να αυξηθούν ακόμα περισσότερο.

Χρησιμοποιούνται συνήθως χωρίς χρώμα, αφού η προσθήκη χρώματος μειώνει την αντίσταση του υλικού στην υγρασία.

Εποξειδικές ρητίνες

Αναπτύχθηκαν προς το τέλος του 1960. Η χημεία που αναλύει τις ιδιότητές τους είναι αρκετά περίπλοκη. Εφόσον η εποξειδική ρητίνη δέσει, παράγεται ένα εξαιρετικά γερό, δυνατό και άκαμπτο φύλλο, ιδανικό για ειδικές εφαρμογές με ίνες άνθρακα και αραμίδια. Η ποσότητα του καταλύτη διαφέρει κατά περίπτωση και μπορεί να φτάσει μέχρι 1 προς 1. Πρέπει να πούμε επίσης πως η ποσότητα του καταλύτη δεν ελέγχει την ταχύτητα της αντίδρασης. Ο έλεγχος της αντίδρασης γίνεται από παράγοντες όπως η θερμοκρασία, η ατμοσφαιρική πίεση, παράγοντες δηλαδή που ελέγχονται απόλυτα. Οι ρητίνες αυτές είναι γενικά πιο πηχτές, κολλώδεις και αρκετά τοξικές. Έχουν αρκετά καλές προσκολλητικές ιδιότητες σε μεγάλη ποικιλία υλικών και πολύ καλή πρόσδεση μεταξύ φορέα και ενίσχυσης. Γενικά οι εποξειδικές ρητίνες έχουν αρκετά καλές μηχανικές ιδιότητες όπως σκληρότητα, δύναμη και επιμήκυνση πριν από τη θραύση και δίνουν δύναμη, αντοχή και αξιοπιστία στην εφαρμογή, σε συνδυασμό με χαμηλό βάρος.

Ρητίνες (Gel Coat)

Το Gel Coat είναι το εξωτερικό στρώμα ρητίνης κατά την παρασκευή φύλλων από FRP. Είναι συνήθως παράγωγο πολυεστερικών ρητινών και ο ρόλος του είναι:

1. Να προστατεύει το εσωτερικό φύλλο από υγρασία και χημική διάβρωση.

2. Να εξασφαλίσει τη λεία και γυαλιστερή επιφάνεια της κατασκευής. Τα ιδιαίτερα χαρακτηριστικά ενός καλού Gel Coat είναι:

α. Υψηλή αντίσταση στην υγρασία και ειδικότερα στη διείσδυση του νερού στα εσωτερικά φύλλα.

β. Υψηλή αντίσταση στη χάραξη.

γ. Καλή αντίσταση στην κρούση.

δ. Ελαστικότητα.

ε. Καλή σταθερότητα του χρώματος και διατήρηση της γυαλάδας.

Πολυεστερικά Gel συνήθως χρησιμοποιούνται σε συστήματα από βυνιλεστερικές ρητίνες, αφού και τα δύο είναι συμβατά, κάτι που δεν συμβαίνει με τις εποξειδικές ρητίνες λόγω χημικής ασυμβατότητας.