Η σύγχρονη τεχνολογία για την ναυπήγηση ξύλινων σκαφών. Cold Moulding.

Τεχνολογία σκαφώνΣτην εποχή του πλαστικού σκάφους και των νέων μεθόδων υψηλής τεχνολογίας, πριν μερικά χρόνια μια νέα τεχνική ήρθε να ταράξει τα νερά της παραδοσιακής ναυπήγησης και ξηλοκατασκευής. Με τη χρησιμοποίηση νέων σύγχρονων υλικών, μια παλιά τεχνική, από τα βάθη των αιώνων ξαναβγαίνει στην επιφάνεια. Πρόκειται για το Cold Moulding ή αλλιώς Laminated Wood Construction, που στα ελληνικά θα μπορούσε να αποδοθεί ως «ελασματοποίηση ξύλου».

Η νέα αυτή τεχνική ή μέθοδος, που χρησιμοποιείται σήμερα από τους καραβομαραγκούς και κατασκευαστές ξύλινων σκαφών σε όλο τον κόσμο, επιτρέπει στο ξύλο να αποδώσει πολλά από τα θετικά του στοιχεία. Μέσα από την ανθρώπινη ιστορία μπορεί κανείς να διακρίνει ότι, το ξύλο ήταν ένα από τα πρώτα υλικά, που χρησιμοποιήθηκαν για διάφορες κατασκευές. Μια από τις χρήσεις του ήταν για ο,τιδήποτε πλεούμενο. Ο λόγος που κυριάρχησε την εποχή εκείνη είναι το γεγονός ότι ήταν το μόνο υλικό, που είχε στη διάθεση του ο άνθρωπος και μπορούσε να εμπιστευθεί, μια και έχει την ιδιότητα να πλέει. Με το πέρασμα των χρόνων διαφορετικές τεχνικές αναπτύχθηκαν και χρησιμοποιήθηκαν, ανάλογα με τις περιστάσεις, που επικρατούσαν. Ο σύγχρονος καραβομαραγκός, έχοντας στη διάθεση του, νέα υλικά μπορεί τώρα να αναπτύξει αυτές τις τεχνικές, που του δίνουν τη δυνατότητα να κατασκευάσει και να δημιουργήσει σκάφη, τα οποία κανείς δεν μπορούσε παλαιότερα να ναυπηγήσει. Αυτές οι καινούριες τεχνικές βγάζουν στην επιφάνεια πολλές από τις πολύτιμες κατασκευαστικές ιδιότητες του ξύλου, όπως αρκετά καλή αναλογία δύναμης, βάρους, αντοχής σε σχέση με την καταπόνηση κρούσης (shock loading) και την κόπωση. Η ιδιότητα του να «δουλεύεται» εύκολα και χωρίς να χρειάζεται βαρύ εξοπλισμό, η αντίσταση του στην οξείδωση και τελικά το γεγονός ότι, με τη σωστή φροντίδα μπορεί κυριολεκτικά να κρατήσει μια ζωή, το έκαναν πάντα περιζήτητο. Ένας κατασκευαστής, που του έχει δοθεί η ευκαιρία να ναυπηγήσει ένα custom σκάφος ή έστω ένα περιορισμένο αριθμό πανομοιότυπων σκαριών, στην επιλογή των υλικών θα σκεφτεί σοβαρά να χρησιμοποιήσει ξύλο αντί για πλαστικό (FRP)*, διότι είναι πιο εύκολη η κατασκευή του και λιγότερο δαπανηρή.

Παρά το γεγονός ότι, ο όρος Cold Moulding και η εφαρμογή αυτής της τεχνικής στη ναυπήγηση ενός σκάφους είναι σχετικά πρόσφατη, ήταν γνωστή και έχει αναπτυχθεί εδώ και χιλιάδες χρόνια. Τα πρώτα στοιχεία της χρησιμοποίησαν Κινέζοι τεχνίτες, για να φτιάξουν σταθερές ξύλινες βάσεις για λεπτολουστραρισμένες θήκες και λακαρισμένα έπιπλα. Οι Κινέζοι χρησιμοποιούσαν κόλλα σε μορφή ζελατίνας από «απόβλητα» ζώων. Χιλιάδες χρόνια αργότερα η ίδια τεχνική εφαρμόστηκε από τους Αιγυπτίους στην κατασκευή σαρκοφάγων. Μερικές από αυτές τις σαρκοφάγους ακόμα και σήμερα εκτίθενται σε μεγάλα μουσεία ανά τον κόσμο και μπορεί να μελετηθεί ο τρόπος, με τον οποίο το ξύλο κοβόταν και καλουπωνόταν σε περίπλοκα σχήματα, έτσι ώστε να επιτευχθεί μια γερή, σταθερή και διαχρονική κατασκευή.

Μπορεί να φανεί από τα παραπάνω ότι, η τεχνική ελασματοποίησης του ξύλου έχει χρησιμοποιηθεί εδώ και αιώνες για περίπλοκες κατασκευές, προσφέροντας τη δύναμη και την ανθεκτικότητα, που εξασφαλίζει ένα μεγάλο κομμάτι ξύλου, εάν πελεκηθεί (mechined). Με την ανακάλυψη αδιάβροχων προσκολλητικών ουσιών, η τεχνική ελασματοποίησης ξύλου μπορούσε πια να χρησιμοποιηθεί και στη ναυπηγική. Έτσι γεννήθηκε η νέα αυτή τεχνική κατασκευής ενός ξύλινου σκάφους. Σήμερα υπάρχουν διάφορες κόλλες και ρητίνες, που χρησιμοποιούνται από τον καραβομαραγκό, με βασικές δύο κατηγορίες, τις εποξικές και ρεζοσινολικές ρητίνες, κάθε μια με τα δικά της

πλεονεκτήματα και μειονεκτήματα. Τα υλικά αυτά δίνουν τη δυνατότητα να ενωθούν δύο κομμάτια ξύλου μόνιμα, ώστε να κατασκευαστεί ένα ενιαίο, αναβαθμίζοντας το υλικό, με τον ίδιο ακριβώς τρόπο, που ένας εργάτης ενώνει δύο μεταλλικά αντικείμενα με ηλεκτροσυγκόλληση.

Ο όρος Cold Moulding καλύπτει ένα σύνολο διαφορετικών τεχνικών για την κατασκευή ενός σκάφους, αλλά βασικά είναι η διαδικασία της παραγωγής μιας κοίλης επιφάνειας, όπως τα ύφαλα, κολλώντας λεπτά στρώματα επεξεργασμένου ξύλου ή «κόντρα πλακέ θαλάσσης» και φτιάχνοντας έτσι το πέτσωμα του σκάφους από πολλαπλές επιφάνειες. Με τη νέα αυτή τεχνική ο κατασκευαστής ξεπερνά όλα τα προβλήματα, που μπορεί να δημιουργήσουν οι ευαισθησίες του ξύλου.

Το ξύλο, όπως κάθε άλλο ναυπηγικό υλικό, έχει αρκετά μειονεκτήματα, όπως ρωγμές, που δημιουργούνται από ανομοιογενή ξήρανση του κορμού .μετά την κοπή του ή από κεραυνούς, που ίσως έχουν πέσει πάνω στο δέντρο, παραλλαγές στην κατεύθυνση των ινών κοντά σε ρόζους του ξύλου, που εξασθενούν τη δύναμη του κ.λπ. Με τη διαδικασία Cold Moulding τα λεπτά στενά και γενικότερα μικρά κομμάτια, που χρησιμοποιούνται, μειώνουν την πιθανότητα τα ελαττώματα να περάσουν απαρατήρητα και κατ’ επέκταση την περίπτωση να υπάρχουν ελαττώματα στην ολική κατασκευή του σκάφους. Ακόμη το γεγονός ότι, τα κατασκευαστικά μέρη μπορούν να φτιαχτούν και να δουλευτούν επί τόπου, χωρίς να είναι απαραίτητη η χρήση βαρέων μηχανημάτων, κάνει την κατασκευή εύκολη και προσιτή σε οποιονδήποτε κατασκευαστή, ερασιτέχνη ή επαγγελματία.

Εποξικά και κόλλες

Όπως ήδη αναφέραμε, ένας από τους λόγους, που η τεχνική της «ελασματοποίησης ξύλου» έγινε αποδεκτή στην κατασκευή σκαφών μέσω της κατασκευαστικής τεχνικής Cold Moulding είναι η ανακάλυψη της αδιάβροχης κόλλας και των εποξικών. Η εξέλιξη των εποξικών ρητινών για ξυλοκατασκευές έχει αλλάξει τον τρόπο, που μια κόλλα μπορεί να χρησιμοποιηθεί και έχει αναβαθμίσει το ρόλο της από το κόλλημα απλώς δύο κομματιών ξύλου (δύο επιφανειών). Για να επιτευχθούν αυτές οι ιδιότητες και τα πλεονεκτήματα από τη χρήση των ρητινών και εποξικών, που έχουν αναπτυχθεί τα τελευταία χρόνια, θα πρέπει να δοθεί αρκετά μεγάλη προσοχή και να ελέγχονται οι εργασιακές συνθήκες, όπως η θερμοκρασία περιβάλλοντος, η υγρασία στο χώρο εργασίας και το ποσοστό υγρασίας στο ίδιο το ξύλο, με το οποίο ο καραβομαραγκός δουλεύει. Τα παραπάνω όμως είναι ένα μικρό τίμημα, που καλείται να πληρώσει ο κατασκευαστής, μια και τα πλεονεκτήματα από τη σωστή εφαρμογή των ρητινών είναι πραγματικά πολλά. Η ρητίνη δρα ως «στόκος», αφού γεμίζει και σφραγίζει μικρά κενά, τα οποία δημιουργούνται στην επιφάνεια του σκάφους κατά τη διάρκεια της κατασκευής του. Ακόμη καθώς απλώνεται πάνω στα φύλλα του ξύλου ή του κόντρα πλακέ, διεισδύει στο ξερό ξύλο, αποκλείοντας και το παραμικρό ίχνος υγρασίας, το οποίο θα μπορούσε να έχει παγιδευτεί ανάμεσα στις ίνες του και να μειώσει τη δύναμη και αντοχή του. Δρα ως ένα μέσο πρόσδεσης των ινών, όπως ο πολυεστέρας με το γυαλί στην κατασκευή ενός πλαστικού σκάφους, αυξάνοντας την προστασία του και μειώνοντας έτσι την απαραίτητη συντήρηση.

Επιλογή ξυλείας

Η επιλογή του ξύλου, όπως και της ποιότητας του. παίζει σημαντικό ρόλο στην επιτυχία της κατασκευής. Όπως κάθε άλλο υλικό, έτσι και το ξύλο δεν στερείται μειονέκτημα! Έτσι, αρκετή προσοχή θα πρέπει να δοθεί κατά την επιλογή και αγορά του. Παράγοντες, που επηρεάζουν είναι βέβαια τα τεχνικά χαρακτηριστικά του συγκεκριμένου ξύλου (όπως το ποσοστό υγρασίας του). Τα τεχνικά χαρακτηριστικά είναι:

Πυκνότητα: Ο λόγος του βάρους προς ένα δεδομένο όγκο του υλικού σε σχέση με τον ίδιο λόγο για το νερό.

Στατική κυρτότητα (Static bending): Η υπολογίσιμη πίεση (stress) που δέχονται τα άκρα μιας ράβδου, όταν αυτή υποβάλλεται στη μέγιστη δύναμη (λίγο πριν σπάσει το υλικό). Μετράει την ικανότητα της ράβδου να δέχεται σταδιακά αυξανόμενη πίεση για ένα μικρό χρονικό διάστημα.

Μέτρο Ελαστικότητας (modulus of elasticity): Μέτρο της σκληρότητας (δυσκαμψίας σταθερότητας του ξύλου). Μπορεί να χρησιμοποιηθεί για να υπολογιστεί η κάμψη μιας δοκού, εάν υποστεί κάποια δύναμη.

Έργο προς μέγιστη πίεση (work of max load): Η δυνατότητα του ξύλου να απορροφά κραδασμούς (shocks), που δημιουργούν δυνάμεις μεγαλύτερες από το όριο ελαστικότητας του υλικού μπορούν να προκαλέσουν μόνιμη παραμόρφωση.

Πίεση παράλληλη στην κατεύθυνση (νερά) των ινών (σχήμα 1 Α): Η μέγιστη δυνατότητα ενός μικρού κομματιού ξύλου να δέχεται σταδιακά αυξανόμενο βάρος, για ένα μικρό χρονικό διάστημα.

Μέγιστη πίεση κάθετη στην κατεύθυνση (νερά) των ινών (σ 1 Β): Η μέγιστη δύναμη, που μπορεί να δέχεται το ξύλο κάθετα, χωρίς παραμόρφωση.

Διάτμηση παράλληλη προς την κατεύθυνση (νερά) των ινών (σχήμα 1 Γ): Η δυνατότητα του ξύλου να αντιστέκεται στη διάτμηση. των ινών του, όταν υποβάλλεται σε πίεση.

Μέγιστη δύναμη (max tensile strength): Ο μέσος όρος της μέγιστης δύναμης, που μπορεί να δεχθεί το ξύλο κατά μήκος των ινών του.

Σκληρότητα: Η δύναμη, που απαιτείται για να βυθιστεί στην επιφάνεια του ξύλου κατά 0,5″ μια μπίλια με διάμετρο 0,44″.

Επίδραση κάμψης: Η συγκριτική τιμή, που δείχνει την ικανότητα του ξύλου να απορροφά μια ελαστική κρούση.

Proportional limits: Το όριο στο οποίο το ξύλο αν συνεχίσει να υποβάλλεται σε κάποια δύναμη αρχίζει να παραμορφώνεται.

Κατασκευαστική διαδικασία

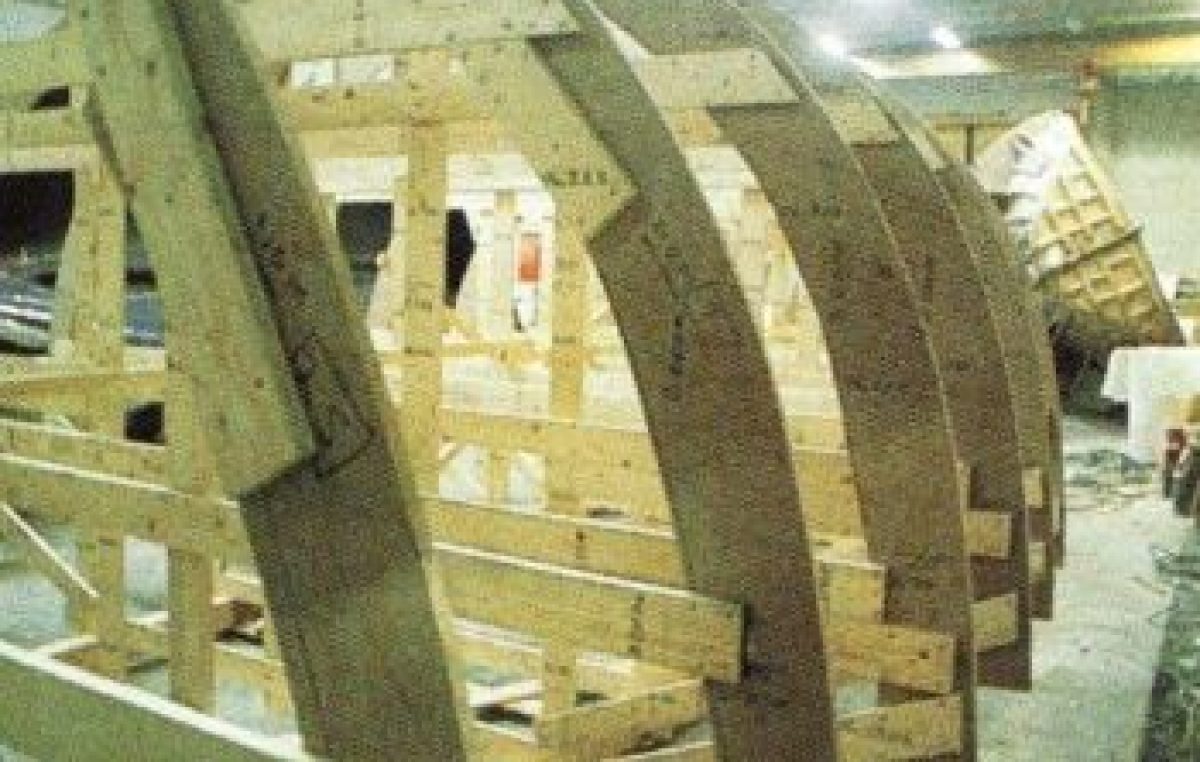

Η διαδικασία για την κατασκευή θα μπορούσε να περιγραφεί περιληπτικά ως εξής: Αφού ο σχεδιασμός και ο έλεγχος των γραμμών ολοκληρωθεί με τη διαδικασία του Lofting (σχεδιασμός των γραμμών σε χαρακτήριο σε 1:1 κλίμακα για να βρεθούν ατέλειες, εάν τυχόν υπάρχουν), από τους νομείς, που σχηματίζονται στο «body plan» κόβονται ταμπλέτες και χρησιμοποιούνται ως «πατρόν» για την κατασκευή του καλουπιού. Μεγάλη προσοχή χρειάζεται σε αυτό το στάδιο, αφού θα πρέπει να δοθεί κάποιο περιθώριο, ώστε η εξωτερική πλευρά του πετσώματος να ταιριάζει στις μετρήσεις, που έχει καθορίσει ο σχεδιαστής. Κατά την κατασκευή του καλουπιού, αρκετή προσοχή χρειάζεται, ώστε «δομικά» να είναι σταθερό, γιατί στη διάρκεια της κατασκευής θα δέχεται μεγάλες πιέσεις από τα άτομα, που θα δουλεύουν πάνω σε αυτό.

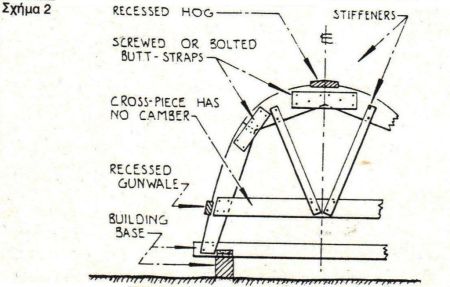

Εφόσον τα μέρη του καλουπιού δεν αποτελούν δομικό μέρος της κατασκευής, αυτό μπορεί να γίνει με φτηνή ξυλεία και αρκετές ενισχύσεις, όπως φαίνεται στο διάγραμμα (σχήμα 2).

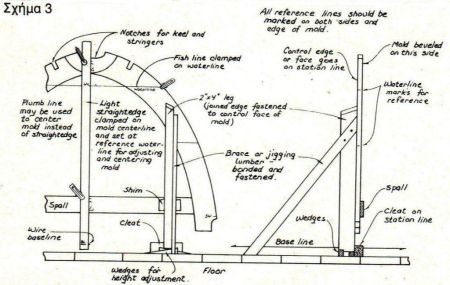

Όταν το καλούπι ολοκληρωθεί και «δεθεί» γερά, ώστε να είναι σταθερό, μπορεί να αρχίσει η κατασκευή του κεντρικού διαμήκους νομέα (σχήμα 3).

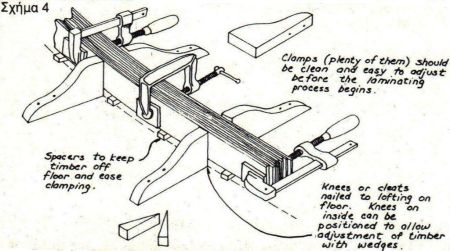

Ο κεντρικός διαμήκης νομέας είναι η ραχοκοκαλιά του σκάφους. Όλοι οι κάθετοι νομείς και το πέτσωμα δένουν πάνω σε αυτόν. Η σπουδαιότητα του σε ένα ιστιοφόρο είναι ακόμη μεγαλύτερη, αφού είναι το σημείο, που δένει η καρίνα. Υπάρχουν τρεις βασικές τεχνικές για την κατασκευή του. Πρώτον, η χρησιμοποίηση ενός ενιαίου κομματιού ξυλείας, που για να του δοθούν οι κατάλληλες καμπύλες χρησιμοποιείται η μέθοδος του ατμού (steam bending). Δεύτερον, η μέθοδος της ελασματοποίησης (laminated wood), κατά την οποία λεπτά φύλλα ξύλου κολλιούνται μεταξύ τους με τα κατάλληλα εποξικά. Αμέσως μετά την προσκόλληση των λεπτών φύλλων και πριν η εποξική κόλλα στεγνώσει, ο νομέας μπαίνει σε έναν οδηγό (καλίμπρα), έτσι ώστε, όταν το εποξικό θα έχει στεγνώσει, να διατηρήσει τη ζητούμενη καμπυλότητα, όπως φαίνεται στο διάγραμμα (σχήμα 4).

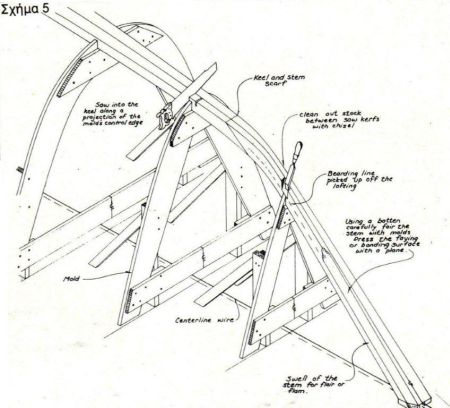

Τέλος η τρίτη μέθοδος είναι ο συνδυασμός των δύο παραπάνω. Χρησιμοποιούνται ενιαία κομμάτια ξύλου για μέρη, που δεν έχουν καμπύλες και η μέθοδος της ελασματοποίησης του ξύλου σε μέρη, όπου οι καμπυλώσεις στον κεντρικό διαμήκη νομέα είναι μεγάλες. Μετά την ολοκλήρωση του ο κεντρικός διαμήκης νομέας μπορεί να τοποθετηθεί και να δεθεί με το καλούπι. Θα πρέπει η πρόσδεση να είναι σίγουρη και σταθερή αλλά ταυτόχρονα να επιτρέπει την απομάκρυνση του καλουπιού μετά το πέρας της κατασκευής. Αυτό συνήθως γίνεται, δένοντας τον κεντρικό διαμήκη νομέα με καρφιά από τη μέσα μεριά του καλουπιού (σχήμα 5).

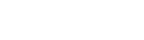

Το επόμενο βήμα είναι η τοποθέτηση των ενισχύσεων του σκάφους, δηλαδή οι κάθετοι νομείς (frames) και παράλληλοι νομείς (stringers).

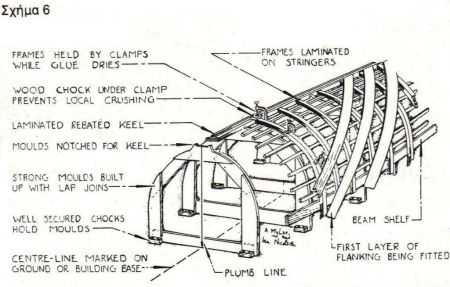

Η σειρά, με την οποία θα μπουν οι ενισχύσεις, διαφέρει από σκάφος σε σκάφος. Εάν δηλαδή πάνω στο καλούπι θα προσδεθούν πρώτα οι κάθετοι νομείς και πάνω σε αυτούς οι παράλληλοι ή αντιστρόφως. Εξαρτάται βασικά από το σχεδιαστή, τον τύπο του σκάφους και πώς αυτός απαιτεί τις ενισχύσεις. Οι νομείς φτιάχνονται με τον ίδιο τρόπο, που κατασκευάζεται και ο κεντρικός διαμήκης νομέας (back bone), δηλαδή η ραχοκοκαλιά του σκάφους. Η διαδικασία μπορεί να φανεί καθαρά στο διάγραμμα (σχήμα 6).

Μετά την ολοκλήρωση και αυτού του μέρους, εκτός από το καλούπι υπάρχει και ο σκελετός του σκάφους. Πριν ο κατασκευαστής προχωρήσει σε οποιαδήποτε διαδικασία, θα πρέπει να σιγουρευτεί ότι, ο σκελετός είναι γερός, στέρεος, και αξιόπιστος ως προς τα σχέδια. Το επόμενο βήμα είναι το πέτσωμα του σκάφους.

Πέτσωμα

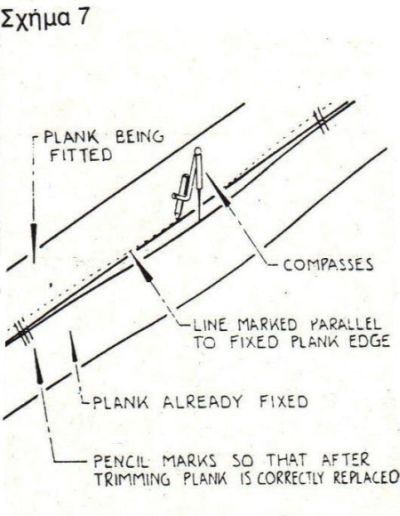

Κατά τη διάρκεια της ελασματοποίησης του κόντρα πλακέ θαλάσσης ή των λεπτών στρωμάτων ξύλου είναι δυνατόν να χρησιμοποιηθούν φαρδιά κομμάτια ξύλου, μέχρι και 18″, στις επίπεδες επιφάνειες κοντά στην πλώρη και στην πρύμη. Στενότερα κομμάτια θα πρέπει να χρησιμοποιηθούν στις περιοχές, όπου οι καμπύλες είναι μεγάλες. Για την τοποθέτηση της πρώτης επιφάνειας δεν έχει ιδιαίτερη σημασία, εάν η ελασματοποίηση ξεκινήσει από τη μέση του hull και προχωρήσει προς τις δύο κατευθύνσεις (πλώρα-πρύμα ή εάν αρχίσει από την πλώρη και προχωρήσει προς την πρύμη. Το βασικό είναι και οι δύο πλευρές του κύτους νο ελασματοποιηθούν την ίδια στιγμή, δηλαδή να τοποθετηθούν εναλλακτικά τα φύλλα στην κάθε πλευρά του. Το κάθε φύλλο θα πρέπει μ τοποθετηθεί δίπλα στο γειτονικό του. Για να επιτευχθεί αυτό δεν αρκεί κοπούν τα φύλλα σε λουρίδες και να απλωθούν το ένα δίπλα στο άλλο σε μια γωνία 45°. Καθώς ακολουθούν την κυρτότητα του κύτους στρεβλώνονται (twist) και δεν ταιριάζουν στη γειτονική λουρίδα. Το υλικό, το οποίο τείνει να επιστρωθεί στο ή εγκατεστημένο φύλλο επιβάλλεται να κοπεί και να πλανιστεί, όπως φαίνεται στο διάγραμμα (σχήμα 7).

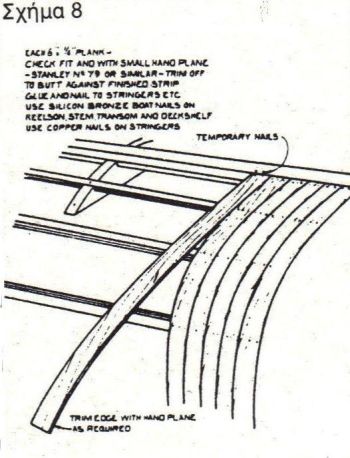

Είναι σημαντικό ένα καλό ταίριασμα μεταξύ των φύλλων. Εάν έχουν πιεστεί σε μια θέση στην οποία δεν χωράνε, πιέζοντας τα πλαγίως δεν επιτύχουμε ένα λείο hull (smooth hull). Το κύτος θα μια σειρά από γούβες, οι οποίες δεν πρόκειται να καλυφθούν από τα επόμενα στρώματα κόντρα πλακέ που θα τοποθετηθούν. Συνήθως το πρώτο στρώμα φύλλων, καρφώνεται στην κουπαστή και στη ραχοκοκαλιά, συρράπτεται και κολλιέται στους κάθετους και παράλληλους νομείς, άπω φαίνεται στο διάγραμμα (σχήμα 8).

Δεν υπάρχει λόγος να μπει κόλλα στις άκρες των φύλλων, αφού αρκετή θα απορροφηθεί από τα επόμενα στρώματα, έτσι ώστε να δημιουργηθεί στις άκρες ένας καλός δεσμός μεταξύ του πρώτου και του επόμενου στρώματος.

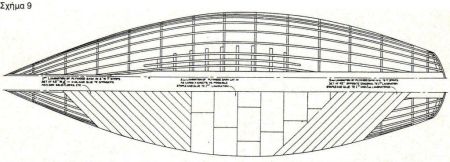

Θα ήταν χρήσιμο να καλυφθούν οι ενώσεις στη μέσα μεριά του κύτους, για να σταματήσει η κόλλα να τρέχει από τα μικρά κενά, που δημιουργούνται στο πρώτο στρώμα, όταν τοποθετείται το δεύτερο. Ακόμη εάν η τεχνική του Vacuum Baging (αντίστροφη πίεση) χρησιμοποιείται κατά το τέλος της κατασκευής, για να επιτευχθεί ίση κατανομή πίεσης σε όλο το πέτσωμα για καλύτερη πρόσδεση, τα μικρά κενά, που σχηματίζονται από το πρώτο στρώμα θα πρέπει να μονωθούν, έτσι ώστε να δημιουργηθεί το απαραίτητο κενό (vacuum). Αφού έχει ολοκληρωθεί το πρώτο στρώμα, το επόμενο βήμα εξαρτάται από το πόσα στρώματα απαιτούνται για το τελείωμα της κατασκευής. Εάν το hull χρειάζεται πάνω από δύο επιστρώσεις, είναι δυνατόν τα μεσαία στρώματα (cores) να τοποθετηθούν, χρησιμοποιώντας μεγάλες λουρίδες, χωρίς να δίνεται ιδιαίτερη σημασία στην double diagonal technique ή διαγώνιο διπλοπέτσωμα, που είναι η τεχνική της επίστρωσης του ενός στρώματος πάνω στο άλλο με 90° διαφορά. Για παράδειγμα, εάν το πρώτο στρώμα τοποθετηθεί σε γωνία 45° ως προς την πρύμη, τότε το δεύτερο θα πρέπει να τοποθετηθεί σε γωνία 45° ως προς την πλώρη, όπως φαίνεται στο διάγραμμα (σχήμα 9).

Για την επίστρωση του δεύτερου και τρίτου στρώματος, η ρητίνη απλώνεται σε όλη την επιφάνεια και τοποθετείται με την ίδια ακριβώς μέθοδο, όπως

στο πρώτο στρώμα, φροντίζοντας οι γειτονικές λουρίδες να μην επικαλύπτονται. Η χρησιμοποίηση συρραπτικών γίνεται για να κρατηθούν τα

φύλλα στη θέση τους (και να εφαρμοστεί πίεση εάν η τεχνική vacuum baging δεν χρησιμοποιείται) μέχρι να στεγνώσει η ρητίνη. Τα συρραπτικά θα πρέπει να απομακρυνθούν προσεκτικά από την κατασκευή, λίγο πριν στεγνώσει η ρητίνη, έτσι ώστε να μην καταστραφεί η επιφάνεια του στρώματος. Θα ήταν σωστό το τελευταίο στρώμα να τοποθετηθεί με την τεχνική του διπλοπετσώματος (double diagonal) και στην αντίθετη διαγώνιο από αυτή του πρώτου στρώματος, όπως φαίνεται στο προηγούμενο διάγραμμα. Μετά την ολοκλήρωση της ελασματοποίησης και πριν το σκάφος ξετουμπαριστεί, θα πρέπει να γίνουν προσεκτικά οι τρύπες για τον άξονα του πηδαλίου και τις τζαβέτες, έτσι ώστε να μη καταστραφεί το καλούπι, ειδικά αν αυτό θα χρησιμοποιηθεί για την κατασκευή και άλλου σκάφους. Ακόμα μπορεί να περαστεί η πρώτη επίστρωση βερνικιού ή ακόμα και η μπογιά. Αφού το σκάφος γυρίσει και το αρσενικό καλούπι (male mould) απομακρυνθεί, ο κατασκευαστής έχει στα χέρια του μόνο το κύτος με τις βασικές παράλληλες και κάθετες ενισχύσεις, ακριβώς όπως ένα GRP ή πιο σωστά FRP σκάφος θα έβγαινε από ένα θηλυκό καλούπι (female mould). Για να ολοκληρωθεί τώρα το σκάφος, θα πρέπει να τοποθετηθούν οι εσωτερικές κατασκευές (bulkheads), κρεβάτια κ.λπ. και το κατάστρωμα. Αυτό γίνεται με την ίδια ακριβώς τεχνική, που εφαρμόζεται σε ένα FRP σκάφος.

* Ο όρος FRP βγαίνει από τα αρχικά των λέξεων Fibre Reinforced Plastic. Είναι μια πιο γενική έννοια του όρου GRP (Glass Reinforced Plastic) και περιλαμβάνει οποιοδήποτε συνθετικό υλικό, είτε αυτό είναι ίνες γυαλιού (glass) είτε άνθρακα (carbon) κλπ.